Jak skutecznie GRID BEAM

Uwaga! Zanim zadasz jakiekolwiek pytanie, proszę przeczytaj ten post w całości!

Ogólne informacje

Czym jest grid-beam?

Grid beam pozwala na tworzenie różnego rodzaju przedmiotóœ w bardzo szybki sposób. Począwszy od mebli poprzez pojazdy aż po proste budynki.

Referencyjna strona projektu https://gridbeam.xyz/

Link do strony z PDF (kosztuje 20USD, ale w sumie nie jest aż tak potrzebny): How to Build With Grid Beam | New Society Publishers

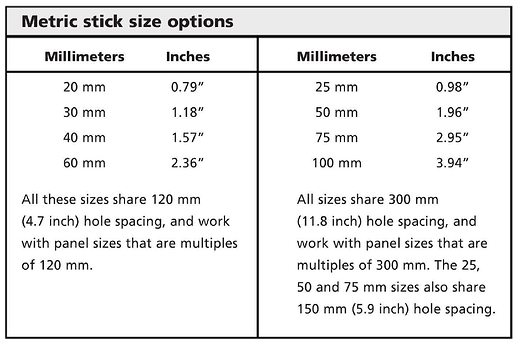

System opiera się na listwach (kantówkach) w standardowych wymiarach, np jak na tej tabelce:

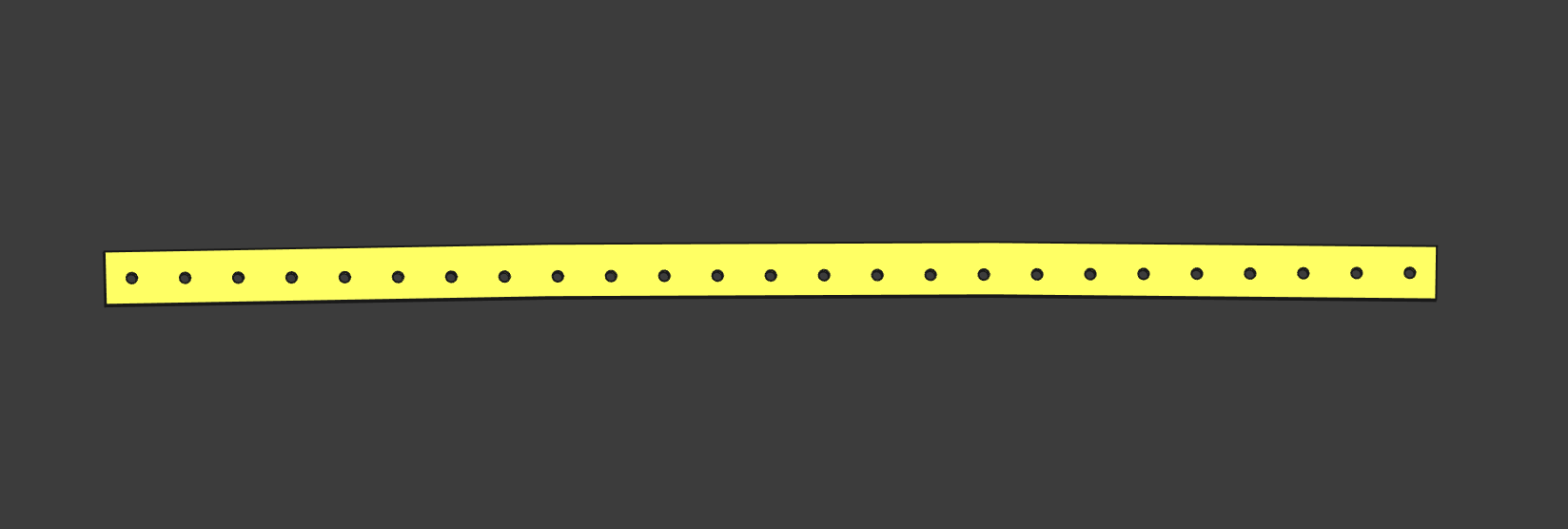

Listwy są nawiercone — otwory są rozmieszczone dokładnie pośrodku listwy w odległości szerokości listwy. Czyli dla kantówki 4 × 4 cm listwa jest nawiercona wzdłuż środka otworami co 4 cm.

Ten system można traktować jako klocki budulcowe, z których można “zrobić wszystko”, Przykłdowo:

- konstrukcje stołów do dowolnych zastosowań

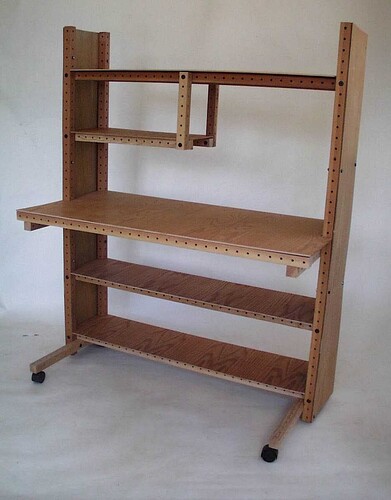

- regały w dowolnej konfiguracji

- elementy konstrukcyjne

- różnego rodzaju pojazdy, np. wózki transportowe

- przy większej skali nawet proste budynki

- jedynym ograniczeniem jest twoja wyobraźnia

Przykład prostego regału z szufladkami

Przykład stołu warsztatowego

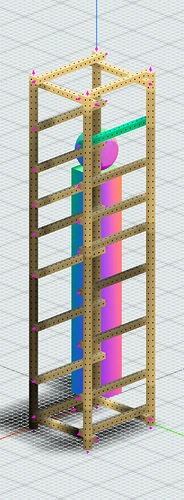

Przykładowy projekt regału na kuwety EUROBOX

Więcej przykładów można znaleźć w przytoczonych na początku materiałach.

Jak to działa?

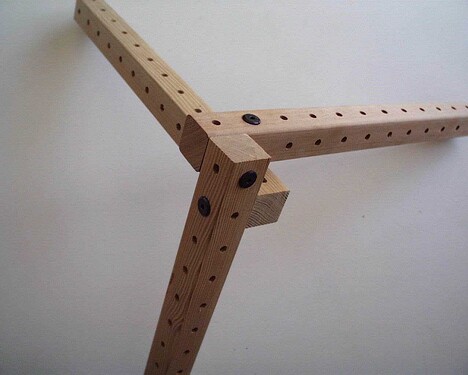

Podstawą konstrukcji jest tri-joint, który dobrze skręcony powoduje, że cała konstrukcja naturalnie sama się wyprostowuje i stabilizuje.

Dzięki temu, że listwy są nawiercone na całej długości, możemy teoretycznie mieć elementy o standardowych rozmiarach i budować z nich w bardzo szybki sposób dowolne rzeczy w miarę potrzeby. A jak się okaże, że coś nie pasuje, to można szybko rozkręcić dany fragment i skręcić go trochę inaczej. To żaden problem, żeby przesunąć jakiś element konstrukcji na przykład o jedno oczko.

Skąd wziąć listwy?

O ile same surowe listwy (tzw. kantówki) są bez problemu dostępne w sklepach drzewnych lub na portalach aukcyjnych online, o tyle nie ma dostępnych w handlu nawierconych listew.

Jednym słowem — trzeba je sobie nawiercić samemu. I to nawiercanie jest pewnym wyzwaniem.

No bo jak nawiercić ponad setkę otworów w dwumetrowej listwie prosto i w odpowiednich odstępach? Trzeba zbudować odpowiednie narzędzie.

Dalsza część będzie poświęcona kolejnym sposobom na stworzenie przyrządu do nawiercania otworów.

Rozwiązanie

Początkowe rozkminy

Mamy w HSP wiertarkę stołową. To rozwiązuje problem wiercenia otworów 100% prostopadle do powierzchni listwy. Ale jak wyznaczyć punkty do wiercenia?

Otwory w listwie muszą spełniać następujące wymagania:

- muszą być dokładnie w środku symetrii wzdłuż listwy, czyli dokładnie w połowie ich szerokości

- muszą być rozmieszczone w równych odstępach

- odległość odstępów musi być równa szerokości listwy

Warto tu przypomnieć, że listwy muszą mieć przekrój kwadratowy. Nie mogą być prostokątne. Inaczej nie uda się uzyskać tri-jointa.

Mając te wymagania to, czemu by po prostu nie wziąć miary i zaznaczyć punkty odstępów wzdłuż listwy i dlaczego by nie wyznaczyć środka w na początku i na końcu listwy za pomocą linijki i narysować długą kreskę przez środek z użyciem długiej linijki?

To byłoby możliwe gdyby kantówki były idealnie równe i proste. Otóż nie są.

Drewniane kantówki nie są idealnie proste. Ich wykrzywienie licząc realny środek listwy względem idealnej osi symetri tak jak wyznaczonej linijką to może wynosić w praktyce nawet 10mm. Jest to w przerysowany sposób pokazane na rysunku poniżej

Jak widać, na końcach listwy otwory są centralnie w połowie szerokości, ale na środku może stworzyć się duży offset.

Z tym offsetem offset i innymi niedoskonałościami można sobie poradzić, dodając trochę większą tolerancję do otworów. Np. przy użyciu śrub M6 można wiercić otwory o średnicy 6 mm. To da 2 mm luzu, który pozwoli na skręcenie tri-jointa z sukcesem.

Jeśli jednak ten offset będzie zbyt duży, utworzenie samo prostującego tri-jointa nie będzie możliwe.

Wniosek z tego jest taki, że należy środek listwy wyznaczać lokalnie dla każdego otworu.

Podejście pierwsze

(Maj 2024)

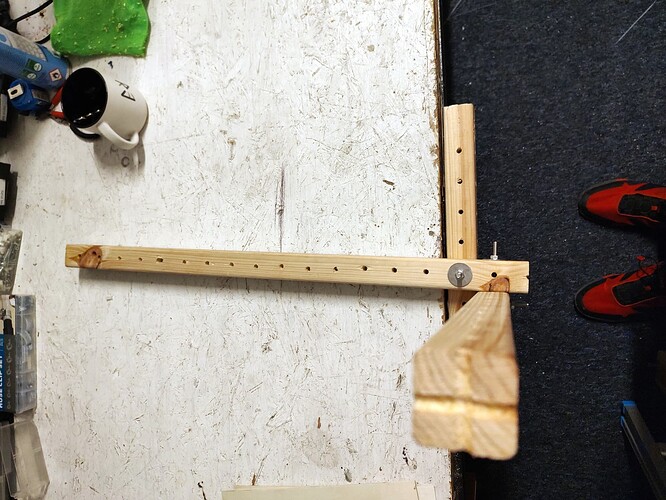

Pierwszy przyrząd obiecuje spełnienia wstępnych założnień a jego konstrukcja przedstawiona jest na fotografiach poniżej

Mam nadzieję, że zdjęcia mówią same za siebie, gdzie się umieszcza kantówkę do nawiercania.

Po umieszczeniu listwy nawierca się pierwszy otwór, następnie przesuwa się ją o wybrany odstęp, następnie przez świeżo wywiercony otwór przeciska się bolec, który unieruchamia listwę do wywiercenia kolejnego otworu. Jako bolec blokujący została użyta śruba. Jej średnica jest dokładnie taka sama jak wiertła.

W tym prototypie próby były robione na listwach o nominalnym wymiarze 40 × 40 mm i taki też był odstęp.

Ten przyrząd nie był zbyt precyzyjny, bo odsunięcie otworów od osi symetrii to około 2 mm więc za dużo. Próba korygowania położenia przyrządu na stoliku wiertarki okazało się dość upierdliwe i nie przyniosło oczekiwanego rezultatu.

Okazuje się też, że płyta OSB nie pozwala uzyskać zbyt dobrej precyzji wykonania samego narzędzia, bo jest zrobiona z grubych wiórów, przez co ma pewną fakturę. To powoduje, że nie da się zbyt precyzyjnie wytrasować ołówkiem linii ani zaznaczać punktów na otwory.

Ta faktura powoduje też, że punktak może się ześlizgiwać nawet o milimetr na kawałku wióra, więc lepiej od razu wiertarką kolumnową to robić. Ale wycelowanie w zaznaczony punkt dużym (docelowym) wiertłem też nie jest takie proste

Idealnie by było gdyby taki przyrząd chciał się sam wycentrować przez sam fakt przykręcenia go do stopki wiertarki kolumnowej — gdzie teoretycznie dokładnie w ten sposób jest ta stopka skonstruowana i na to pozwala.

Na tym etapie została podjęta decyzja projektowa, żeby używać do łączenia elementów grid-beama śrub M6. To jest największy sensowny rozmiar do użycia z listwami zarówno 40 × 40 jak i 20 × 20 mm.

Podejrzewam, że najlepiej pod śruby M6 będzie się sprawdzało wiertło 8 mm, aby uzyskać pewną tolerancję spasowania. Tyle że wtedy do blokowania pozycji należałoby użyć trzpienia o średnicy 8 mm.

W obecnym jigu wierciłem dla testu 6 mm i używałem śruby M6 do blokowania pozycji. Błąd między kolejnymi utworami nie jest duży, ale przepychanie śruby M6 w otwór 6 mm, czyli z zerową tolerancją wymaga użycia siły do przepychania śruby i najłatwiej to robić wyjmując całą listwę z jiga, co jest bardzo upierdliwe i wydłuża czas wiercenia każdego utworu z 20 sekund do 1,5 minuty — co na dłuższą metę jest nie do zaakceptowania.

Ten przyrząd pozwalał wiercić otwory w mniej więcej stałym odstępie od siebie, ale miały offset od środka symetrii listwy był zbyt duży co nie pozwalało na skrecenie prawidłowego tri-jointa.

Podejście drugie

(Październik 2024)

Założenia

Głównym problemem, który chciałem zaadresować, była bardzo mała dokładność przyrządu zrobionego z płyty OSB.

Realizacja

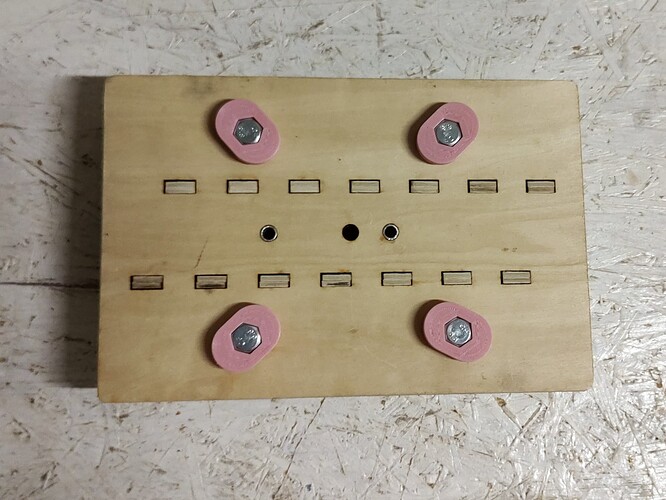

Tym razem zrobiłem jiga jako projekt wylaserowany w sklejce. I faktycznie, precyzja wycinania na laserze jest dużo większa. Wszystkie wymiary są ok. Jak na razie też nie zauważyłem żadnego problemu z ewentualnymi zniekształceniami trapezowymi itp.

Mimo że sama sklejka jest mocno pokrzywiona, to po procesie sklejania wszystko wyszło całkiem prosto.

Podstawa konstrukcji składa się z 4 warstw identycznie wyciętej sklejki, natomiast boczki są sklejone z dwu warstw.

Na czas klejenia całość była ściśnięta między dwoma płytami za pomocą ścisków stolarskich. Niezbyt mocny dociska, ale wystarczający.

To, co natomiast było bardzo zaskakujące to grubość sklejonych elementów. Zakładałem, że pojedyncza sklejka ma 3 mm grubości. Nic bardziej mylnego.

Podstawa po sklejeniu miała grubość 11,1 mm. Miała mieć 4 × 3 = 12 mm.

Boki mają grubość około 5,8 mm. Miały mieć grubość 2 × 3 = 6 mm.

Kilka losowo wybranych sklejek miało totalnie różne grubości w zakresie od 2,8 do 2,95 mm.

To jest ważny feedback, który musi zostać uwzględniony w rysunkach projektowych.

Nie uwzględnienie tego spowodowało, że “żeby” boków, które służą do wklejenia ich w płytę bazową, były umieszczone w zbyt dużych otworach, co było źródłem pewnych niedokładności

Kolejnym zaskoczeniem było to, że wymiary wszystkich wycięć na laserze są powiększone/pomniejszone o +0,15 / -0,15 mm.

Przykładowo otwór o średnicy na rysunku 9,0 mm po wycięciu laserem w sklejce wyszedł 9,3 mm. Zaprojektowany otwór 8 mm dał wycięcie o średnicy 8,3 mm. Materiał (kółka), które wypadły po wycięciu miały średnicę odpowiednio 8,7 i 7,7 mm.

Trzeba to zatem uwzględniać w rysunkach projektowych

Kolejną kwestią jest przykręcenie jiga do stolika wiertarki. Wiertarka ma sloty pod rozmiar śruby M14. Jiga projektowałem pod rozmiar śruby mocującej M9.

To duża rozbieżność — zbyt duża, żeby użyć jako luz do regulacji. Tego luzu tu było za dużo. Żeby przykręcić konstrukcję do stolika, wiertarki trzeba było użyć dwu rozmiarów coraz większych podkładek, co nie było zbyt stabilnym rozwiązaniem.

Zdecydowałem się też nie rozwiercać otworów mocujących jiga do tych M14, bo te śruby są po prostu niepotrzebnie za duże.

Zamiast tego zaprojektowałem specjalne adaptery na śruby M9 do slotów wiertarki. Zostały wydrukowane na drukarce 3D.

Działanie

Konstrukcja pozwala na wiercenie otworów w dość precyzyjnych odstępach co 4 cm

Należy najpierw wywiercić pierwszy otwór, potem przesunąć listwę i przez pierwszy otwór listwy przełożyć śrubę o wymiarze takim samym jak wiertło. Na dalszym etapie należy wycelować tą śrubą w otwór w płycie bazowej. Wtedy mamy gwarancję ustabilizowania kantówki na odpowiednim dystansie pomiędzy wiertłem a poprzednim otworem. I to działa w w miarę w porządu.

Jako że otwory się wierci najpierw w jednej ścianie, potem się wyjmuje listwę i mocuje przekręconą o 90°, żeby wywiercić otwory od drugiego boku, to czego zabrakło w rewizji 2 projektu, to przełożenia śruby blokującej poprzez ścianki boczne. Pozwoliłoby to wycentrować otwory w obu płaszczyznach bez żmudnego celowania i wyrównywania na oko

Kolejna kwestia to WIÓRY! Kto by pomyślał, że kiedy się wierci w drewnie to powstają wióry które wszystko zapychają.

Większość wiórów jest odprowadzana przez wiertło do góry. Wystarczy zdmuchnąć i niby po sprawie, ale jednak część z nich dostaje się w luzy pomiędzy wierconąz listwą a boki.

Ale najgorsze jest to że sporo wiórów pozostaje “przyklejona” do wnętrza otworu. To bardzo mocno utrudnia przepychanie śruby przez świeżo wywiercony otwór a te resztki często trafiają do otworu centrującego w płycie bazowej powodując zapchanie go.

Przez to, że nie nie było w tej rewizji żadnego systemu do odprowadzania wiórów, należy listwę co jakiś czas całkowicie wysunąć z jiga i dokładnie wyczyścić wszystko

Kolejną pułapką jest to, że kantówki, jak się okazuje, praktycznie nie mają swoich nominalnych rozmiarów. Testy były przeprowadzane na kantówkach o wymiarach 38 × 38 mm. Podczas gdy rozstaw boków prowadzących samego jiga to 41 mm — tak, żeby obsłużyć kantówki 40 mm + tolerancja 0,5 mm na stronę

Jak już wcześniej wspominałem, offset od środka symetrii o więcej niż 1 mm w moim rozumieniu powoduje, że tri-joint się nie złoży prawidłowo.

Żeby temu zapobiec, używałem filcu jako wypełniacza wolnej przestrzeni

Ogólnie to zadziałało wystarczająco dobrze, żeby w ogóle móc pracować z tym narzędziem

Natomiast to ma swoje wady. Mniejsza jest taka, że kilka razy wkręciłem ten materiał w wiertło i żeby je uwolnić, trzeba było rozbierać stanowisko. Dość czasochłonne. Można by temu zaradzić przyklejając ten filc do boczków

Ale jest drugi dużo bardziej poważny problem. Filc, którego użyłem strasznie łapie wióry i ciężko go z nich oczyścić. To bardzo przeszkadza i jest killerem dla tego pomysłu.

Jedną kantówkę o długości około 2 m wierciłem przez około 1,5 h, ale ten czas teoretycznie powinien ulec skróceniu, jeśli zostaną zaadresowane powyższe problemy.

Dalsza obróbka

W dalszym procesie podzieliłem kantówkę na trzy odcinki. Jak dobrze, że mamy narzędzia do takiej banalnej roboty

Ostatecznie powstał piwerszy w HSP tri-joint!

W podręczniki od grid-beam mówili, że on się sam wyprostuje do kątów 90°

No to mój się nie zrobił się taki prosty

Na tym zdjęciu powyżej widać też, że gdzieś tam te otwory nie do końca utrzymały się w linii prostej

Problemy do rozwiązania

Na tym etapie problemy do rozwiązania to niemożliwość wiercenia otworów dokładnie w linii symetrii kantówki.

Wychodzi na to, że nie da się zrobić narzędzia bardziej dopasowanego do materiału, bo sam materiał potrafi być bardzo nierówny i różnorodny. Tolerancja szerokości materiału jest większa niż tolerancja odsunięcia otworów od linii symetrii.

Możliwe, że ten offset od środka powstał przez to, że:

- druga strona listwy nie była asekurowana filcem

- sama śruba do blokowania nie weszła do końca, bo otwór się zatkał wiórami, co spowodowało, że śruba nie była tak prosto jak powinna

- być może przez wióry przyklejone do filcu

Żeby to było takie super dopasowane i dobrze wycentrowane do ułamka milimetra to już zostaje chyba wyłącznie mechanizm z dociskającymi rolkami.

Kantówka, na której testowałem, jest chyba heblowana i ona ma w miarę równo 38 mm. Po sklejeniu rozstaw boków to niecałe 41 mm.

Ten filc powinien być na całej powierzchni boczków, ale żeby to miało sens, to musiałby być po prostu przyklejony. A tak jak go jedynie podkładałem, zamiast przykleić. A żeby się nie wkręcał w wiertło, był jedynie po jednej stronie. I oczywiście, że jak się wsuwa listwę, to ona zabiera ze sobą materiał, więc trzeba go trzymać drugą ręką. Ogólnie upierdliwe.

Zero tolerancji

(Listopad 2024)

Kolejnym pomysłem do sprawdzenia było to, żeby rozmiar otworu był większy niż M6, np. M8. Większy otwór pozwoliłby teoretycznie na większe tolerancje samego narzędzia do wiercenia. Skoro nie da się skonstruować narzędzia, które ma perfekcyjną tolerancję spasowaną na zero, to może trzeba tę tolerancję spasowania rozszerzyć.

Ryzyko, które widziałem na tym etapie to, że przy zwiększonej średnicy otworów powstanie za duży błąd w odległości między kolejnymi otworami — ten błąd będzie się powielał z każdym otworem i ostatecznie może dojść do tego, że dwie listwy wywiercone na tym samym jigu będą miały rozbieżność między skrajnymi otworami, dajmy na to, o 1,5 cm co nie pozwoliłoby na zbudowanie czegokolwiek z takich listew.

Na próbę zostały rozwiercone kilka otworów istniejącego już przykładowego tri-jointa do średnicy 8 mm. I okazało się, że tri-joint z szerszymi otworami, całkowicie się wyprostował po dokręceniu — wszystkie trzy listwy są teraz idealnie prostopoadłe do siebie.

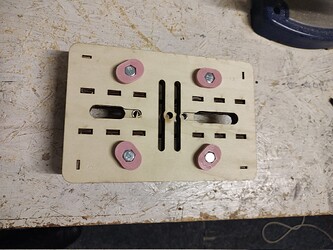

Podejście 2.1

(Listopad 2024)

W tym podejściu chciałem sprawdzić, czy robienie otworów 8 mm co przy użyciu śrub M6 pozwala na uzyskanie 2 mm tolerancji na niedokładności przyrządu do wiercenia i niedoskonałości materiału.

W przyrządzie zaimplementowano takie zmiany:

- możliwość wiercenia otworów 8 mm oraz otwór na trzpień 8 mm (śrubę M8)

- wycięcia mające pomóc odprowadzać wióry

- zmniejszona odległość między bocznymi ściankami prowadzącymi dla lepszego dopasowania do materiału

- dodano otwory blokujące w ściankach bocznych

- podłużne sloty do odprowadzania wiórów w czasie przetykania trzpienia blokującego przez otwór

Przyrząd przedstawiony na fotografiach poniżej

Moim zdaniem to już ostateczna i najlepsza wersja narzędzia w tej formie.

Wszystkie dodane nowe fukncje zdawały się działać w porządku.

Odwórowywanie

Najciekawsze są podłużne sloty wzdłuż osi symetrii urządzenia. Ich użycie jest następujące:

- Po wywierceniu otworu należy przesunąć listwę, aż nowy otwór znajdzie się nad slotem.

- Wtedy można przepchnąć trzpień ustalający.

- Przy przepychaniu trzpienia nowy otwór oczyści się z wiórów, które wypadną do slotu

- Następnie należy trzpień unieść tak, żeby można było swobodnie przesunąć listwę z powrotem w kierunku otworu ustalającego. W tym procesie pomagają wyżłobienia na samej górze, które łączą kształt slotu z kształtem otworu

- Należy zabezpieczyć listwę w nowej pozycji

Tyle teoria. Okazało się jednak, że te sloty są zamknięte od dołu powierzchnią stolika roboczego wiertarki, więc wióry nie są stamtąd nigdzie odprowadzane. Żeby to było możliwe, należałoby całą konstrukcję pogrubić o elementy, które zawierałyby kanały odprowadzające wióry.

Praca z przyrządem

Praca z tym przyrządem w rewizji 2.1 zapowiadała się obiecująco. Centrowanie otworów mieściło się w granicach tolerancji, choć pozostawia wiele do życzenia. Przesunięcie otworu nieraz przekraczało te 2 mm tolerancji.

Jednak bardzo szybko okazało się, że odległości między kolejnymi otworami posiada systematyczny błąd, który potrafi się dość szybko kumulować. Pokazane to zostało na fotografiach poniżej.

Błąd na odcinku 14 otworów (czyli 56 cm) sięgnął ponad 2.5 mm. To się przekłada na błąd około 10 mm na długości całej listwy (tj. około 200 cm).

Co więcej, jak widać na fotografiach otwory na jednej ścianie, nie sprasowują się do otworów w drugiej, mimo starannego wycelowania 1:1 na pierwszym otworze.

Wnioski

Wniosek jest taki, że to narzędzie nie pozwala na uzyskanie otworów o zadanym odstępie w sposób przewidywalny. Może się okazać, że każda listwa zrobiona z użyciem tego przyrządu będzie mieć na całej swojej długości błąd rzędu kilku, kilkunastu milimetrów. To jest niedopuszczalne. I jest totalnie nieprzewidywalne.

Nie dociekałem dalej, jakie mogą być przyczyny i jak można to rozwiązać. Podejrzewam, że żadne tego typu narzędzie, które mocuje się ręcznie i ręcznie wyrównuje jego położenie we wiertarce, będzie cierpiało na tego typu niedoskonałości mimo najlepszych starań.